|

食品工厂的各类杀菌技术对比

现代畜牧网 http://www.cvonet.com 2023/8/18 8:40:37 关注:229 评论: 我要投稿

|

|

|

01

食品热处理

作为食品加工及保藏中用于改善食品品质、延长食品贮藏期的最重要的方法之一。其主要作用是杀灭致病菌和其它有害的微生物,钝化酶类,破坏食品中不需要或有害的成分或因子,改善食品的品质与特性,以及提高食品中营养成分的可利用率、可消化性等。当然,热处理也存在一定的负面影响,如对热敏性成分影响较大,也会使食品的品质和特性产生不良的变化,加工过程消耗的能量较大。

一、工业烹饪

常作为食品加工的一种前处理,主要是为了提高食品感官质量。烹饪通常有煮、焖(炖)、烘(焙)、炸(煎)、烤等几种形式。

二、焙烤

焙(Baking)和烤(Roasting)基本上是相同的单元操作,它们都是以高温热来改变食品的食用特性。两者的区别在于烘焙主要用于面制品和水果,而烧烤主要针对肉类、坚果和蔬菜。焙烤也可达到一定的杀菌和降低食品表面水分活性的作用,使制品有一定的保藏性,但焙烤食品的贮藏期一般较短,结合冷藏和包装可适当地延长贮藏期。

三、油炸

主要是为了提高食品的食用品质而采用的一种热处理手段。通过油炸可以产生油炸食品特有的色香味和质感。油炸处理也有一定的杀菌、灭酶和降低食品水分活性的作用。油炸食品的的贮藏性主要由油炸后食品的水分活性所决定。但是油炸食品在储存期间容易发生油脂哈败现象。

四、热烫

又称烫漂、杀青、预煮。主要应用于蔬菜和某些水果,保持原有色泽,通常是蔬菜和水果冷冻、干燥或罐藏前的一种前处理工序。

02

热杀菌

是以杀灭微生物为主要目的的热处理形式。

1、根据要杀灭微生物的种类的不同可分为巴氏杀菌和商业杀菌。

(1)巴氏杀菌,也叫低温消毒法、冷杀菌法,利用较低的温度既可杀死病菌又能保持物品中营养物质风味不变,常定义为需要杀死各种病原菌的热处理方法,目前主要应用在牛奶加工中,既可杀死对健康有害的病原菌又可使乳质尽量少发生变化。

(2)商业杀菌,也叫商业无菌,所有病原菌和能形成毒素的微生物已受到破坏,在正常处理和贮藏条件下能在产品中生长和形成败坏的其他微生物(如果存在的话)也同样受到破坏。经过商业无菌的食品可含有极少量的细菌孢子,但这种孢子在食品中一般并不繁殖。然而,若把这种孢子从食品中离析出来,并赋予特殊的环境条件,它们仍可显示出生命力,多应用在罐头和瓶装食品中。

2、杀菌的方法通常以压力、温度、时间、加热介质和设备、以及杀菌和装罐密封的关系等来划分,以压力划分可分为常压杀菌和加压杀菌;杀菌的加热介质可以是热水、水蒸气、水蒸气和空气的混合物以及火焰等。

(1)湿热杀菌

以蒸气、热水为热介质,或直接用蒸汽喷射式加热的杀菌法。利用热能转换器(如锅炉)将燃烧的热能转变为热水或蒸汽作为加热介质,再以换热器将热水或蒸汽的热能传给食品,或将蒸汽直接喷入待加热的食品。

(2)常压杀菌

通过热蒸汽使蛋白质变性而杀灭微生物的方法。湿热穿透力强,灭菌效果较干热好。主要以水(也有用水蒸汽)为加热介质,杀菌温度在100℃或100℃以下,用于酸性食品或杀菌程度要求不高的低酸性食品的杀菌。杀菌时罐头处于常压下,适合于金属罐、玻璃瓶和软性包装材料为容器的罐头。杀菌设备有间歇式和连续式的。

①煮沸或流通蒸汽灭菌:常压沸水和蒸汽的温度是100℃,一般30-60min可杀死细菌繁殖体,但不能完全杀灭芽孢。此法适用于不能高压蒸汽灭菌的物品。

②低温间隙灭菌(巴氏灭菌法):先用60-80℃加热1h,然后置20~25℃保存24h(或常温过夜),使其中残存的芽孢萌发成繁殖体,再用以上条件灭菌,如此反复三次。本法适用于不耐高温或高温下易变质的物品,但很费时。

(3)高压蒸汽杀菌

利用饱和水蒸汽作为加热介质,杀菌时罐头处于饱和蒸汽中,杀菌温度高于100℃,用于低酸性食品的杀菌。由于杀菌时杀菌设备中的空气被排尽,有利于温度保持一致。在较高杀菌温度高于121℃时,冷却时一般采用空气反压冷却。杀菌设备有间歇式和连续式的,罐头在杀菌设备中有静止的也有回转的。回转式杀菌设备可以缩短杀菌时间。

(4)高压水煮杀菌

利用空气加压下的水作为加热介质,杀菌温度高于100℃,主要用于玻璃瓶和软性材料为容器的低酸性罐头的杀菌。杀菌(包括冷却)时罐头浸没于水中以使传热均匀,并防止由于罐内外压差太大或温度变化过剧而造成的容器破损。杀菌时需保持空气和水的良好循环以使温度均匀。杀菌设备主要是间歇式的,但罐头在杀菌时可保持回转。软罐头杀菌时则需要特殊的托盘(架)放置软罐头以利于加热介质的循环。

(5)空气加压蒸汽杀菌

是利用蒸汽为加热介质,同时在杀菌设备内加入压缩空气以增加罐外压力、减小罐内外压差。主要用于玻璃瓶和软罐头的高温杀菌。杀菌温度在100℃以上,杀菌设备为间歇式。其控制要求严格,否则易造成杀菌时杀菌设备内温度分配不均。

(6)火焰杀菌

利用火焰直接加热罐头,是一种常压下的高温短时杀菌。杀菌时罐头经预热后在高温火焰(温度达1300℃以上)上滚过,短时间内达到高温,维持一段较短时间后,经水喷淋冷却。罐内食品可不需要汤汁作为对流传热的介质,内容物中固形物含量高。但由于灭菌时罐内压较高,一般只用于小型金属罐。此法的杀菌温度较难控制(一般以加入后测定罐头辐射出的热量确定)。

(7)热装罐密封杀菌

是对装罐前的食品进行热处理,然后趁热立即将食品装罐密封,利用食品的余热完成对密封后罐头的杀菌或进行二次杀菌,达到杀菌要求后再将罐头冷却。主要用于汁酱类酸性食品的杀菌。杀菌设备多用管式或片式,对装罐容器的清洁无菌程度要求较高,密封后多将罐头倒置,以保证对罐盖的杀菌。

(8)预杀菌无菌装罐

是使食品在预杀菌过程中达到杀菌要求,然后冷却至常温,在无菌的状态下装入经灭菌处理的无菌容器中并进行密封(封罐)。多用于液态和半液态食品的杀菌。预杀菌在热交换器中完成,时间短。无菌装罐可在无菌包装设备或系统中完成,是一种连续的高温短时或超高温瞬时杀菌方法。适用于软性包装材料和金属、塑料容器。

03

非热杀菌

杀菌过程中食品温度并不升高或升高很低,既有利于保持食品中功能成分的生理活性,又有利于保持色、香、味及营养成分。非热杀菌技术主要包括物理杀菌和化学杀菌。非热物理杀菌是采用物理手段(如电磁波、压力、光照等)进行杀菌,化学杀菌则是通过化学试剂来达到杀菌的作用。

一、超高压(UHP)杀菌技术

是指将密封于弹性容器内的食品置于水或其它液体作为传压介质的压力系统中,经100MPa以上的压力处理,以达到杀菌,灭酶和改善食品的功能特性等作用。

二、高压脉冲电场(PEF)杀菌

是利用强电场脉冲的介电阻断原理对食品微生物产生抑制作用,具有处理时间短、能耗低、传递快速、均匀等优点,因而有望广泛地用于食品杀菌。

三、脉冲强光杀菌

是用连续的宽带光谱短而强的脉冲,抑制食品和包装材料表面、透明饮料、固体表面和气体中的微生物。

四、磁力杀菌

是处于实验开发阶段的非热杀菌技术。研究表明,采用6000的磁力强度,将食品放在N极与S极之间,经过连续摆动,不需加热,即可达到100%的杀菌效果,对食品的成分和风味无任何影响。可运用于饮料、调味品及各种包装的固体食品。

五、感应电子杀菌

是以电为能源的线性感应电子加速器所产生的电离辐射导致微生物的DNA和细胞发生变化,进而钝化和杀死有害微生物。

六、半导体光催化杀菌

半导体光催化技术应用到了杀菌领域,尤其是水的深度处理方面,开辟了杀菌领域新天地。这种杀菌是通过生物生命活动过程中电子的得失而导致的结果。因而控制合适的光催化条件,就能达到良好的杀菌效果。

七、微波灭菌

用于食品杀菌的微波频率常为2450兆赫兹。微波对微生物致死效应有两方面的因素,即热效应和非热效应。热效应是指物料吸收微波能,温度升高从而达到灭菌的效果。非热效应是指微波形成的电磁场使生物体的极性分子产生强烈的旋转效应,使微生物的营养细胞失去活性或破坏微生物细胞内的酶系统,造成微生物的死亡。微波杀菌具有穿透力强、节约能源、加热效率高、适用范围广等特点。而且微波杀菌便于控制,加热均匀,食品的营养、成分及色、香、味经杀菌基本接近食品的天然品质。微波杀菌主要用于肉、鱼、豆制品、牛乳、水果及啤酒等。

八、紫外线杀菌

是用紫外线照射物质,使物体表面的微生物细胞内核蛋白分子构造发生变化而引起死亡。紫外线的只能沿直线传播,灯管距离物体表面不得超过1米,且应达到足够的照射剂量(杀细菌芽孢时应达到100000UW.s/cm?),用于空气消毒时要求每㎡不少于1.5W,照射时间不少于30min,灯管距离地面小于2m。灯管一般寿命1000小时,每半年监测辐射强度一次,低于70uw/cm?时应更换。但紫外线杀菌受相对湿度的影响较大,当洁净室内相对湿度>60%时,其灭菌效果明显减弱,相对湿度>80%时,不宜使用。

九、电阻杀菌技术

是利用电流通过食品时,食品中的极性分子在电极极性的高频变化下,不断地旋转摩擦而产生热量,达到杀死活菌体的作用。

十、臭氧杀菌

利用高压放电的原理产生臭氧,破坏病毒和细菌的结构,从而达到消毒的目的。其优点是气体扩散均匀,通透性好,克服了紫外线杀菌存在的消毒死角问题,没有消毒剂残留。臭氧作用缓慢,一般需要60-120min才能达到消毒目的,且臭氧会对人的呼吸道有刺激,造成不适。虽然对大多微生物效果理想,但对真菌作用效果不理想,比如,霉菌。

十一、辐照杀菌技术

辐照就是利用X射线、γ射线或加速电子射线对食品的穿透力以达到杀死食品中的微生物和害虫的一种冷灭菌消毒方法。受辐照的食品或生物体会形成离子、激发态分子或分子碎片,进而这些产物间又相互作用,生成与原始物质不同的化合物。还会发生一系列生化效应,导致害虫、虫卵、微生物体内的蛋白质、核酸及促进生化反应的酶受到破坏、失去活力,进而终止食品被侵蚀和生长老化的过程,维持品质稳定。

十二、高压电场脉冲杀菌技术

高压电场脉冲杀菌是在两个电极间产生瞬间高压,以脉冲电场作用于食品。高压电脉冲处理能破坏细菌的细胞膜,改变其通透性,从而杀死细胞。高压电脉冲杀菌一般在常温下进行,处理时间为几十毫秒。所以用这种方法处理过的食品与新鲜食品相比在物理性质、化学性质、营养成分上改变很小,风味、滋味无感觉出来的差异。而且杀菌效果明显,达到商业无菌的要求,特别适用于热敏性食品,具有广阔的应用前景。

十三、膜过滤除菌技术

随着材料科学的发展,各种可用于物料分离的膜相继出现,膜分离技术已在食品、生物制药等工业生产中得到广泛应用,例如生化物质的提取、纯水的制备、果汁的浓缩等。膜分离过程根据推动力的不同,大体分为两种。

一类是以压力为推动力的膜过程,如超滤、微空过滤、反渗透;另一种是以电力为推动力的膜过程,称为离子交换,如电渗析。膜过滤除菌技术具有耗能少、在常温下操作、适用于热敏性物料、工艺适用性强等优点,其应用前景广阔,现已广泛用于食品、生化、制药、乳品、果汁等的过滤除菌。食品工程中的杀菌技术还很多,如二氧化氯杀菌技术、氯气杀菌技术、电子灭菌技术、加热与加压并用杀菌技术、加热与化学药剂并用杀菌技术、加热与辐射并用杀菌技术、静电杀菌技术等,这些技术正在得以研究和应用。

十四、超声波灭菌技术

超声波是频率大于10kHz 的声波。超声波同普通声波一样属于纵波。超声波与传声媒质相互作用蕴藏着巨大的能量,当遇到物料时就对其产生快速交替的压缩和膨胀作用,这种能量在极短的时间内足以起到杀灭和破坏微生物的作用,而且还能够对食品产生诸如均质、催陈、裂解大分子物质等多种作用,具有其他物理灭菌方法难以取得的多重效果,从而能够更好地提高食品品质,保证食品安全。

十五、低温等离子体杀菌技术

低温等离子体杀菌技术是一种新兴于传统加热杀菌技术后的食品非加热杀菌技术,该技术具有温度低、时间短、损伤小、残留物少及无污染等优点。相较于传统的热杀菌技术,低温等离子体技术在杀菌过程中具有安全、高效,以及产生的活性物质能高效杀菌且不易残留等特点。

十六、高静水压技术

高静水压技术(High Hydrostatic Pressure,HHP)是利用水作为媒介向产品传递压力,作用于非共价键,破坏高分子物质的结构,引起物质改性,以达到灭活大多数致病菌和腐败菌,使蛋白质、淀粉等大分子物质变性失活的目的,而对于小分子物质如多酚、维生素、氨基酸、风味物质等的影响较小。食品加工中施加的压力通常在 300 ~ 600 MPa。

HPP 技术具有绿色、高效、环保、作用温度低、作用部位均一的特点,已被应用于加工海鲜、乳化型肉制品以及各种果汁等,杀菌效率主要取决于压力、时间、温度和微生物的抗性。

非热杀菌技术能够在较低温度下灭活微生物,但 这些过程需要较高的处理强度。为了在较低的工艺强 度下增强抗菌效果,可以将非热技术与传统的保存方 法、抗菌剂或其他非热处理相结合。

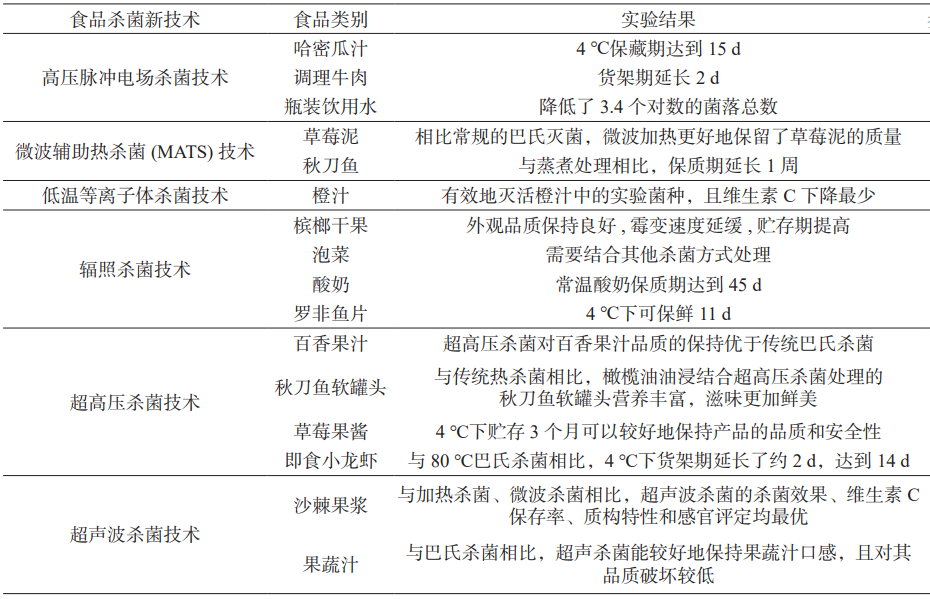

食品杀菌技术在常见食品杀菌应用研究效果

来源:食品论坛网友分享

|

|

|

| 文章来源:食品论坛网友分享 文章编辑:一米优讯 |

| 【进入社区】【进入专栏】【推荐朋友】【收藏此页】【大 中 小】【打印此文】【关闭窗口】 |

|

|

| 发表评论 (当前没有登录 [点击登录]) |

|

|

信息发布注意事项:

为维护网上公共秩序和社会稳定,请您自觉遵守以下条款:

一、不得利用本站危害国家安全、泄露国家秘密,不得侵犯国家社会集体的和公民的合法权益,不得利用本站制作、复制和传播下列信息:[查看详细]

(一)煽动抗拒、破坏宪法和法律、行政法规实施的;

(二)煽动颠覆国家政权,推翻社会主义制度的;

(三)煽动分裂国家、破坏国家统一的;

(四)煽动民族仇恨、民族歧视,破坏民族团结的;

(五)捏造或者歪曲事实,散布谣言,扰乱社会秩序的;

(六)宣扬封建迷信、淫秽、色情、赌博、暴力、凶杀、恐怖、教唆犯罪的;

(七)公然侮辱他人或者捏造事实诽谤他人的,或者进行其他恶意攻击的;

(八)损害国家机关信誉的;

(九)其他违反宪法和法律行政法规的;

(十)进行商业广告行为的。

二、互相尊重,对自己的言论和行为负责。

三、本网站不允许发布以下信息,网站编辑有权直接删除:[查看详细]

(一)、重复(恶意灌水)发布的信息;

(二)、在本栏目内发布例如供求信息、代理招商、会展、求职招聘等含有广告宣传性质、不符合网站栏目的信息内容;

(三)、与本网站主体定位不相关的信息等等。

四、本网站有权删除或锁定违反以上条款的会员账号以及该账号发布的所有信息。对情节恶劣的,本网将向相关机构举报及追究其法律责任!

五、对于违反上述条款的,本网将对该会员账号永久封禁。由此给该会员带来的损失由其全部承担! |

|

|

| 声明:本网刊登的文章仅代表作者个人观点,文章内容仅供参考,并不构成投资建议,据此操作,风险自担。如果转载文章涉嫌侵犯您的著作权,或者转载出处出现错误,请及时联系文章编辑进行修正,电话:010-65283357。本网原创文章,转载请注明出处及作者。感谢您的支持和理解! |

|