|

目前,大部分高温卤煮类食品加工工艺采用开放式的高温卤煮类食品加工方式,利用蒸汽夹层锅加热的方式进行卤煮生产,在高温卤煮类食品加工车间,由人工进行搅拌和产品翻选。夹层锅高温卤煮时,因为卤煮、搅拌和翻选作业会有大量蒸汽逸散,夹层锅及蒸汽管道等加热容器的热辐射较高,产品翻选时,产品自身也会在生产现场产生无组织的热蒸汽排放。

由于大量热源辐射和蒸汽弥散,即使使用大功率强制送排风设备进行通风换气也无法形成理想的舒适的环境,车间闷热潮湿、蒸汽弥漫、能见度低且冷凝水现象严重,无法满足工厂的生产需求,存在较大的安全隐患,安全生产得不到保障,产品受污染风险较大,高温卤煮类食品加工车间的员工体感舒适度极低。遇到高温酷暑天气时,经常发生中暑等现象,急需改善高温卤煮类食品加工车间的恶劣环境,但一直没有得到系统解决。

01

经验总结

在高温卤煮类食品加工车间环境改善过程中,经历过5 种强排风模式,每一种强排风方案都有一定的利弊,但都没有切实解决车间高温高湿的痛点。经过与暖通专家的探讨论证、走访车间一线、反复摸索并总结经验,高温卤煮类食品加工车间的环境形成因素已经基本掌握,对后期改善有较高的指导意义。

一、边墙风机

早期采用的是在墙壁安装边墙风机的方式,不设新风进风,完全采用负压方式进行强制抽排,排风效果非常差。

二、集气罩收集

随着车间工艺布局和食品加工工艺的提升,排风方案也发生了改变,在靠近锅体的部位悬吊集气罩,对夹层锅散发的热蒸汽进行收集,采用离心风机进行集中抽排,设计新风进量比为0.9 的负压状态。集气罩要距地3 m 左右才能不影响夹层锅的卤煮作业,排风效果不太理想。同时,翻选等作业时,散发的蒸汽和热量也无法排放。在气流组织上,采用上进上出的形式,气流组织混乱,车间高温高湿的环境没有得到改善。

三、折线板吊顶

总结前2 种排风方案的利弊,结合车间生产需求,调整气流组织设计,采用下进风上出风的方式,将车间负压系数控制在0.95,采用离心风机进行强制抽排。可有效排出大部分废蒸汽和热量,但车间环境并没有得到有效改善,冷凝水还是非常严重,雾气很大。

四、工位送风

在折线板基础上增加工位环保空调送风,员工作业时体感温度和舒适度有一定改善,但不明显。

五、加大送排风和车间中部抽排

将原离心风机改成功率更大的离心分机,加大送风量,保持进新风比0.98,同时在车间四周墙体中部增加侧壁排风口,整体有一定改善,但整套系统功率太大,冷凝水、闷热和雾气现象没有得到彻底解决,整体效果均不理想。

02

解决方向

高温卤煮类食品加工车间空间较大、发热量较大,若采用整体安装舒适性空调的方式进行除湿降温,成本高昂,运营费用极高。同时,由于高温卤煮类食品加工车间湿度极高,水蒸气中还含有一定量的油分子,普通空调系统不适于这类环境,需要定制专业的洁净除湿空调系统,目前没有相关先例和数据参考,需要投入大量资金和人力物力进行研发。综上所述,放弃使用中央空调进行车间降温的方案。

经过观察和数据统计,反复研究高温卤煮类食品加工车间生产环境,对相关参数进行计算,结合高温卤煮类食品加工车间复杂的环境情况,高温卤煮类食品加工车间环境改善措施还是采用通风换气、除湿降温的方法,是目前相对较经济、合理的方案。合理处理气流组织和提高气流的流通性是改善高温卤煮类食品加工车间环境的关键措施。

通过对送排风系统的优化,形成合理的气流组织,使车间气流有序流通,气流流通能够达到除湿降温的目的,降低湿度和快速散热能够显著改善车间环境,提高员工作业的舒适度,降低产品受污染的风险。

03

系统原理

一、主要热源、湿度及热量计算

用夹层锅高温卤煮类食品加工时散发的热蒸汽。按照20 口夹层锅计算热蒸汽,按照每口夹层锅每小时消耗蒸汽130 kg 进行计算,做功系数取0.2,散发出来的蒸汽每小时计取系数0.05,20 口夹层锅的热蒸汽量为:20×130×(100-80)×4.19××0.2×0.05=2178.8 kW·h-1。

夹层锅及蒸汽管道的热辐射。表面面积按照每口夹层锅3 m2 计算,辐射表面温度为45 ℃, 环境温度为35 ℃,散热系数取0.049,热辐射为:20×0.049×(45-35)×3=29.4 kW·h-1。

产品出锅后的散热量。按照每小时每口锅出锅150 kg 计算,发生散热量比取0.005,温度从100 ℃下降至80 ℃, 散热量为:20×120×0.005×(100-80)×4.19=1005.6 kW·h-1。

员工人体热量,按照15 人计算,每人每小时发热量按130 W 计,热量为:15×130=1950 W·h-1。清洗热水散热热量取1 kW·h-1。

车间湿度情况观察数据,经过观测,现阶段高温卤煮类食品车间作业过程中的湿度基本都在90%以上。综合计算,高温卤煮类食品车间作业过程中每小时散发的热量相当于在车间释放4.5 t 100 ℃的蒸汽,散发的热量非常巨大。

二、车间的现象描述

高温卤煮类食品加工车间采用770 L 的夹层锅作为卤煮设备,每小时额定使用200 kg 130 ℃的饱和蒸汽,每口夹层锅在车间至少产生约3 000 kCal 的热量,高温卤煮类食品加工车间散发的热量非常大,因为车间气流不通畅,部分热量在车间堆积,造成车间闷热潮湿。

在高温卤煮类食品加工作业过程中,生产造成的热蒸汽形成后,由于空气对流运动,热蒸汽在车间快速上升;上升到一定高度后,部分热量被释放,与蒸汽中的微小颗粒物和油脂分子形成雾状水雾;靠近出风口的水雾被负压风机的吸力抽排放到室外;由于车间面积大,高度均设置在4 m 以上,一般新建工厂的高度均设置为5.2 m,需要进行车间排风换气的空气容积较大。

高温卤煮类食品加工车间按照每小时换气60 次设置机械排风系统,所以吸排风口负压较大,容易在吊顶下方的吸排风口形成射流带和风幕,阻隔部分热蒸汽的排放。目前,高温卤煮类食品加工车间的排风口布局一般为每10 m2 左右设置一个吸排风口,由于吸排风口会形成射流带,部分上升的热蒸汽会在没有排风口的吊顶底部囤积,形成水雾气团,这种水雾气团形成后,会越积累越多。其中一部分与吊顶冷热交替形成冷凝水,另外大部分会持续积累在吊顶下方,越积越多,与持续上升的热蒸汽混合,形成体积更大、比重更重的热雾气团,这是造成高温卤煮类食品加工车间冷凝水和闷热的主要原因。

在排风设备选型过程中,只是按照常规空气排放来计算风机全压需求,忽略了大比重的热蒸汽水雾混合气团,造成热蒸汽水雾混合气团无法排出,这种气团积累越多,高温卤煮类食品加工车间的蒸汽饱和度越高,正负压力比会越大,车间环境就会越恶劣,员工舒适度越来越差。

三、改善的整体思路

高温卤煮类食品加工车间采取负压方式进行排风设计。高温卤煮类食品加工车间生产加热后,大量水蒸气弥散,会造成空气饱和度上升,设计为微负压状态,可以中和弥散的水蒸气。

气流组织方式采用下进风上出风的形式,新风从车间底部进入,从车间吊顶排风,形成由下而上的排风气流。

距离排风口越近,吸力越大,排风口附近的水蒸气能快速排出车间。由于排风口气流流速较高,容易在排风口形成伞状射流带,形成类似风幕效应,阻隔部分雾气的排除,形成高湿高温的雾化气团。所以在距离风口1.5 m 范围内安装大型工业吊扇,并调整吊扇风向,由下向吊顶上吹,在该区域形成对流层,扰动囤积的雾化气团,加速热蒸汽的排出,避免形成冷凝现象。

控制车间吊顶高度不超过5.5 m,70% 的热蒸汽在1 m 左右的高度发生,热蒸汽自然流速约为3 m·s-1,上升到吊顶风口位置需要约1.5 s,所以加快车间溢散热蒸汽的流动速度是解决排风不畅的最佳方案。

在不同的气候环境下,车间溢散的热蒸汽发生雾化的时间不等,夏季雾化速度较慢,冬季雾化速度较快,所以冬季车间更容易形成大量雾气,产生大量冷凝水,车间能见度较差,但夏季蒸汽雾化时间长,蒸汽堆积量大,造成车间空气内压较大,容易形成闷热潮湿的环境,严重影响员工的作业。为使车间形成整体气流对流层,可用工业吊扇向上吸取热蒸汽,加快车间气流循环速度。

04

车间的通排风设计方案

通风设计方案以500 m2 的高温卤煮类食品加工车间为例设计,可以根据高温卤煮类食品加工车间的面积大小、不同区域的通风换气需求调整相关布局和参数。以在低成本、低投入、低运营的条件下,满足各车间的通风换气需求。

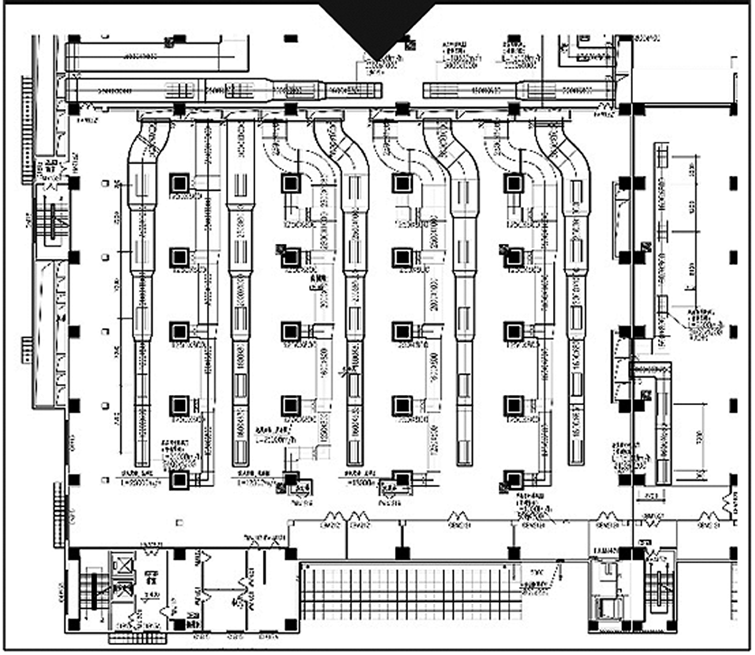

高温卤煮类食品加工车间的排风换气系统由3 部分组成:新风系统、抽排风系统和车间对流系统。新风系统能够为车间送入新鲜空气,与排风形成对流,避免真空现象。抽排风系统。能够排出车间的水蒸气和热量,使车间环境得到改善。新风和抽排风平面布置如图1 所示。

车间对流系统。能够在车间吊顶1.5 m处形成整体对流层,使车间气流形成内部循环流动层,引导热蒸汽和气流尽量靠近排风口,同时对流层形成后,可以中和车间不均匀的热量,提高抽排风效果,达到改善车间环境、减少冷凝水的形成、改善员工环境体感的目的。

图1 新风和抽排风的风管平面布置图

高温卤煮类食品加工车间采用微负压作为气压平衡条件,送排风量正负压系数比取0.98,以中和车间因大量蒸发而升高的气压,避免因为正压使高温车间气流溢向其他恒温生产车间。

一、新风系统

送风可以选用全压600 Pa 的混流风机,根据各个工厂的条件可以设置在室面或室外,风机底座应设避震器,风机与风管的连接应采用软性连接。

送风风道需采用安全无毒、耐高温、密封性强的材质,可以选择1.2 mm 的不锈钢板焊接风管、PP 风管、玻璃钢风管等风管。也可沿结构柱铺设通风夹层,如采用水泥风管或埋地风道,并做好防潮、防水、防虫处理,水泥管壁需要刷涂隔离薄涂层。见光面风管表面应整洁平整,具有耐腐蚀、防锈、耐潮且容易清洗的特点。

新风风管需要设止回阀,取风口应设防虫网。送新风需要做过滤处理,宜采用中效过滤器,过滤器设置在风机末端,采用插入式滤芯设计,方便定期清理和更换。过滤器安装在室外时,需要做好防雨、防水、防虫及密封处理。

出风口采用De100 万向射流口,离地600 mm 以上均匀布置安装,风口安装高度最高不超过2 m,射流口风速为5 ~ 10 m·s-1。出风口应设防撞装置,避免作业时碰撞损坏。

二、抽排风系统

排风管道内部流速需要达到60 m·s-1,排风口流速不能低于30 m·s-1,在风机选型上,必须采用高全压风机,全压值不能低于1 200 Pa,宜选用1 800 Pa 的离心风机作为强制排风风机。

排风离心风机宜采用玻璃钢材质风机,安装时应设避震器,与风管连接时应采用软性连接。排风风管应设止回阀,出风口应设防虫网。根据工厂所在地的环保要求,所有车间排出的工艺废气应做集中收集,经过UV、等离子等净化处理后高空排入大气,选择排风风机设备时,应考虑废气处理设备的风阻及停留时间增加的设备功率,废气处理设备由环保专业人员另行设计。高温卤煮类食品加工车间设计工艺排风换风次数为60 次/h。

排风管道设置冷凝水汇集槽及排水管,排水坡度大于2%,排风管底部做好防水、防腐处理。抽排风管采用2 mm 厚的SUS304 不锈钢材质,采用SUS304 角钢作为风管龙骨,全部满焊焊接。车间吊顶吸排风口采用平吊顶,底部设冷凝水收集罩。

三、车间对流系统

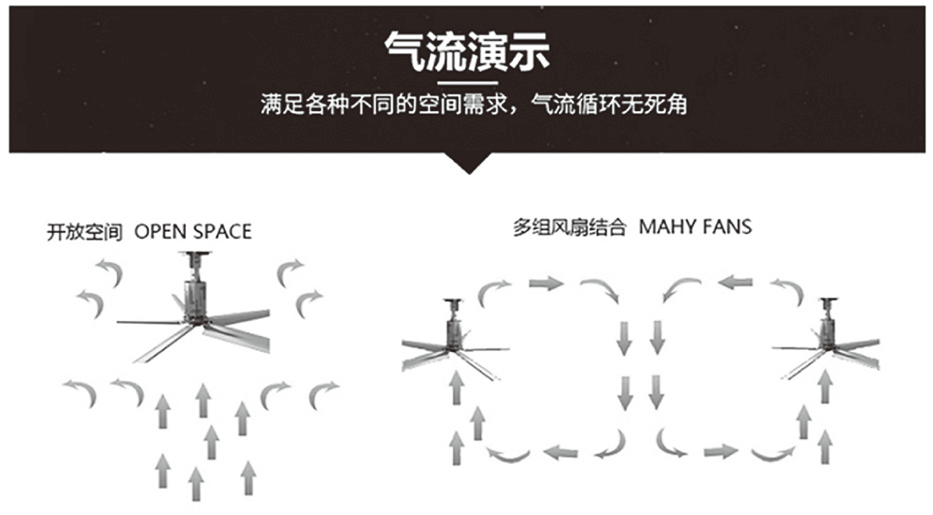

高温卤煮类食品加工车间的对流系统采用大型多页工业吊扇,安装在吊顶下1.5 m 处,风向由下向上,向抽排风系统的吸排风口方向形成扰动气流,车间对流系统气流的流动如图2。

图2 车间对流系统气流演示图

由于高温卤煮类食品加工车间的操作问题,车间吊顶高度均高于5 m,排风口与蒸汽发生平层的距离超过3.5 m 时,排风口的吸力会快速衰减,无法在水蒸气冷凝雾化前及时排出车间。一般吸力衰减的最大范围不能超过1.5 m,1.5 m以上需要设置气流引流风扇,把热蒸汽尽可能送到吊顶下方的排风口附近。

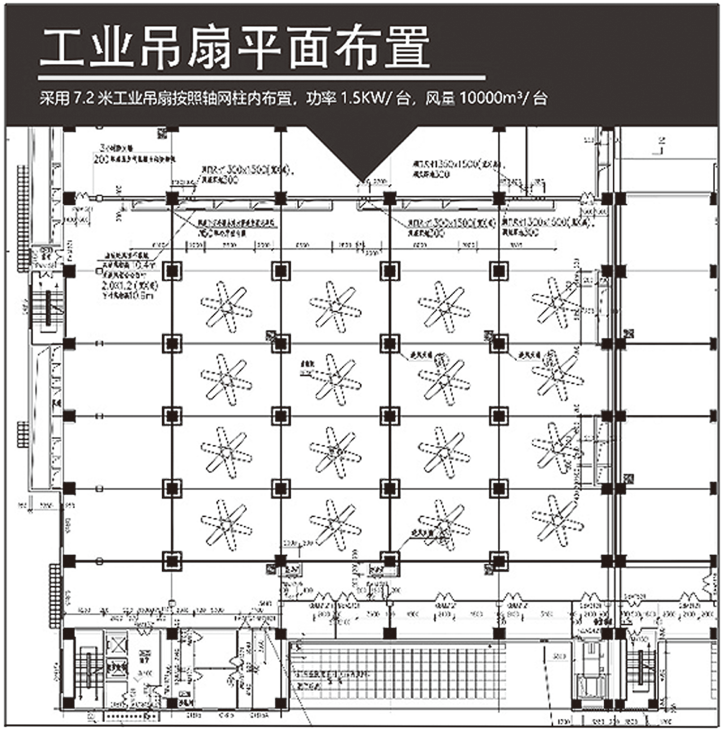

由于车间采用的是8 m 轴距的建筑框架建筑形式,考虑到部分区域设置有蒸汽管道、给排水管道、CIP 清洗系统、高压空气管道、臭氧输送管道、照明灯具及消防管道等各类工业和建筑管道,宜采用直径不超过7 m的工业吊扇,吊扇功率选择1.5 kW 以内的慢速电机。

工业吊扇应具备防潮、防水、防腐功能,吊扇电机应满足IPX65 以上的防范等级,做好防漏电保护措施,吊扇扇翅宜采用铝翅,翅尾应设扰流板。风扇转速不宜超过70 r·min-1。

工业吊扇采用车间满布的方式,尽量设置在各个风口无法辐射的空挡区域(如图3所示)。

图3 工业风扇平面布置图

工业吊扇开启后,在4 m 高左右形成整体引流作用的负压对流层,对流层形成后,可引导生产时产生的热量和蒸汽尽可能靠近排风口,加快排风溢流。同时,扰动因排风口射流带形成的隔离区域的雾化蒸汽,加速其排出车间,避免冷凝水的形成,降低车间热焓值,改善车间潮湿、闷热的环境。

05

效果预测

高温卤煮类食品加工车间不再形成大量雾气,能见度大幅度提升。车间湿度减低,预计可以保持在80% 以内。车间温度下降,系统正常运行后,可以保持在35 ℃以下,体感温度更舒适。噪音下降,空间回音减小,噪音可以控制在60 分贝以内。车间冷凝水减少,食品安全可控性得到保证。电力成本下降,节能15%。在现有强排风系统的基础上优化,最大幅度的降低投入,以实现低投入高效益的目标。整套送排风系统简单易懂,操作便捷,方便清洁,符合公司发展需求。

06

投入成本估算

工艺排风工程一直是食品加工工厂建设中投入较大的部分,随着食品安全、员工满意度、环保等方面的等级要求的逐年提升,该项工程综合费用占项目总投入的3% 以上。本次估算按照500平 的高温卤煮类食品加工车间进行计算,计算结果见表1,仅供参考。

表1 设备预算一览表

07

优化方向和工业吊扇的多用途

该系统经过改善后,可以运用到解冻清洗车间、容器清洗车间、包装车间及分拣车间等大空间区域。在解冻清洗车间使用时,可以减低湿度,去除异味,避免冷凝现象,减少霉菌的发生。在包装车间和分拣车间使用时,可以使车间温度更加均匀,降低制冷成本,提升制冷效率,同时可以减少冷凝现象,降低除湿设备的使用率。

除高温卤煮类食品加工车间外,工业吊扇系统的使用范围非常广泛,深入研究工业吊扇在食品制造工业工程中的运用,是改善车间环境、提升制造工艺水平的重要课题,低成本、高效率的工业吊扇系统有较大的优越性,但也有一些需要克服的运营难点,比如高度较高,清洗操作难度大,风扇电机的防水、防腐、防坠要求极高,需要在各个节点充分考虑,认真研究相应的解决办法,以更好地运用这项车间环境改善技术。

作者:钟 哲 · 绝味食品股份有限公司,文章出处不明,

|